Hallo in die Runde!

Jan hat auf meine Bitte hin diesen neuen Bereich im Forum geschaffen. Da ich neben den Modellen nun viel im 3D-Druck unterwegs bin, werde ich hier meine aktuellen Themen bezüglich 3D-Druck und Powerboote berichten!

Seit kurz nach Weihnachten 2015 ist nach ca. 13 monaten Planung, Konstruktion, Zeichnen, Fräsen, Drehen, Zusammenbauen und Programmieren nun endlich mein 3D-Drucker fertig.

Diesen habe ich extra für das Peppermint Projekt (das mittlerweile 12 Monate gedulteten Verzug hat), gebaut.

Ich werde damit das gesamte Cockpit + Interieur drucken und dann von Andi in Berlin lackieren lassen.

Bilder des gesamten Projektes sind hier zu finden: https://www.flickr.com/photos/jamestownboats/albums/72157648516249679/page1

Hier nun die Zeichnung des Gerätes:

Complete_New_Build_Render_54 by James Ray, auf Flickr

Complete_New_Build_Render_55 by James Ray, auf Flickr

Complete_New_Build_Render_56 by James Ray, auf Flickr

4K-Renderbild_03 by James Ray, auf Flickr

Erstellt wurde alles in SolidWorks 2014.

Zur besseren Konstruktion und erstellung der Maßzeichnungen zur Fertigung benutze ich verschiedene Farben für die verschiedenen Fertigungsmethoden:

Alle weißen Teile werden/wurde gefräst.

Alle magentafarbenen Teile werden/wurde gedruckt.

Alle blauen Teile werden/wurden gedreht.

Kaufteile haben ihre normale Färbung behalten.

- Navigation

Ergebnis 1 bis 4 von 4

-

16.January.2016, 15:20 #1

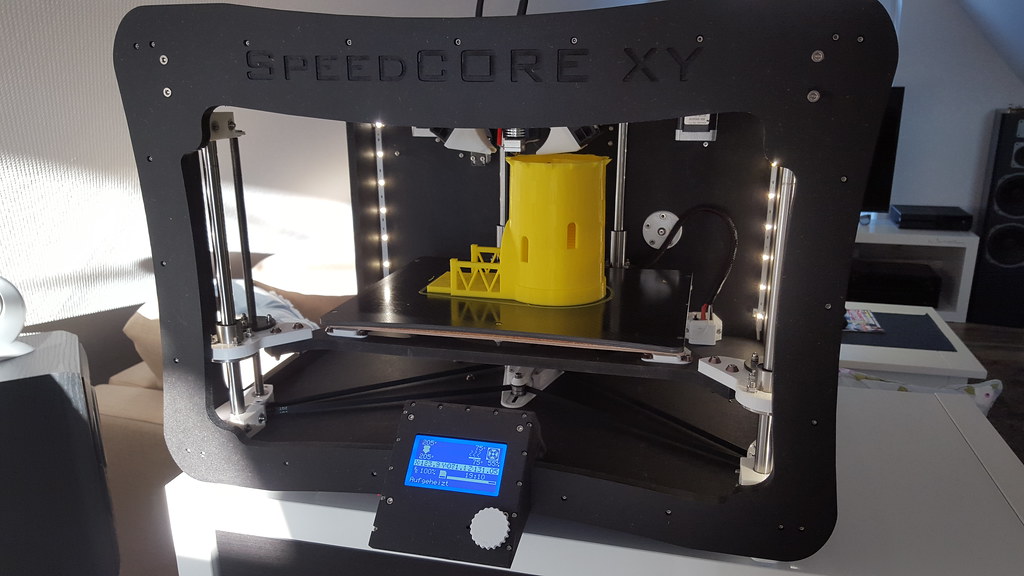

3D-Drucker SpeedCORE XY (Eigenentwicklung von JamesRay)

3D-Drucker SpeedCORE XY (Eigenentwicklung von JamesRay)

-

16.January.2016, 15:25 #2

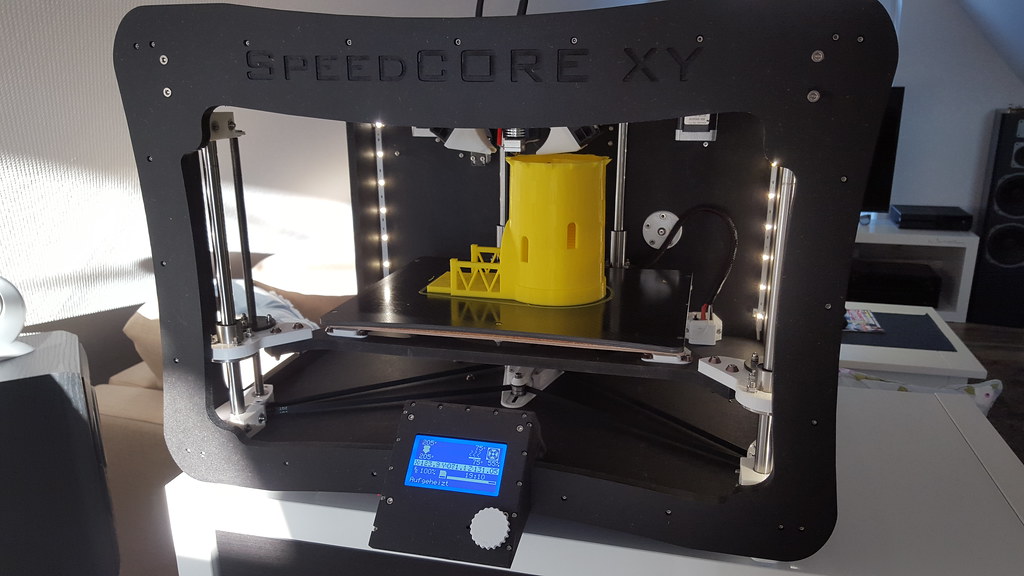

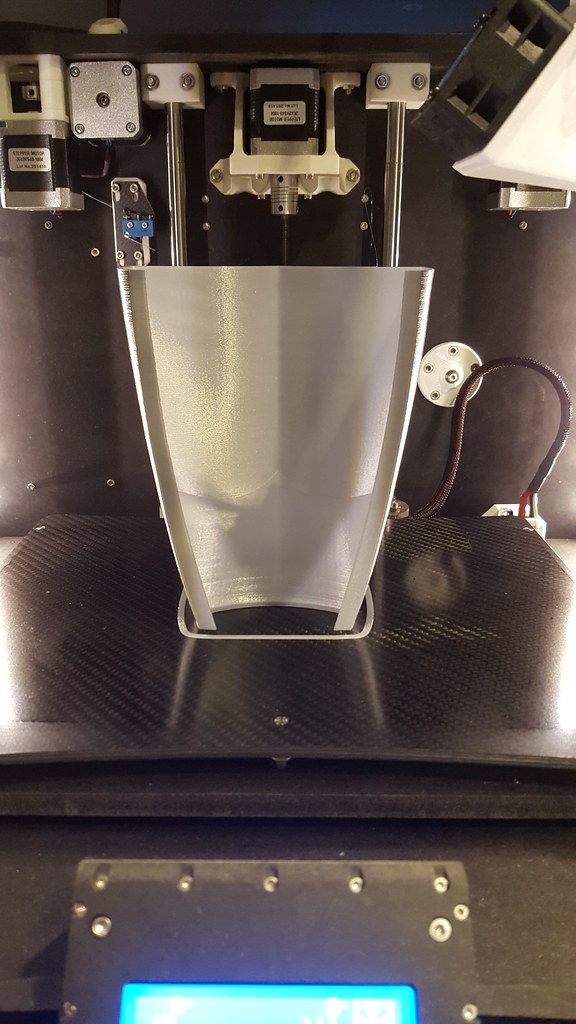

Hier nun Bilder des fertigen Gerätes:

20160106_110131 by James Ray, auf Flickr

20160106_110131 by James Ray, auf Flickr

20160106_110131 by James Ray, auf Flickr

20160106_110131 by James Ray, auf Flickr

20151115_180144 by James Ray, auf Flickr

20151115_180144 by James Ray, auf Flickr

Der Drucker hat so wie er dort steht (also in den Bildern) irgendwas zwischen 750 und 800 Euro an Material verschlungen. Nur Material, keine Arbeit.

Das Gehäuse ist aus 10mm schwarz durchgefärbten MDF gefräst. Alle Teile sind vernutet oder sitzen in Senkungen (dies gilt auch für die PLA-Druckteile). Damit ist immer gewährleistet, das die vorgesehenen Abstände und Ausrichtungen genau eingehalten werden. MDF dämpft sehr gut Schwingungen und wird durch die T-Konstruktion des Gehäuses extrem steif.

Das MKS-Base 1.1 Bord sitz auf der Unterseite und benötig durch seine FETs mit geringem Ri bei mir keine Kühlung. Alles wird nur Handwarm. Trotzdem sind Kühlkörper und ein Radiallüfter verbaut.

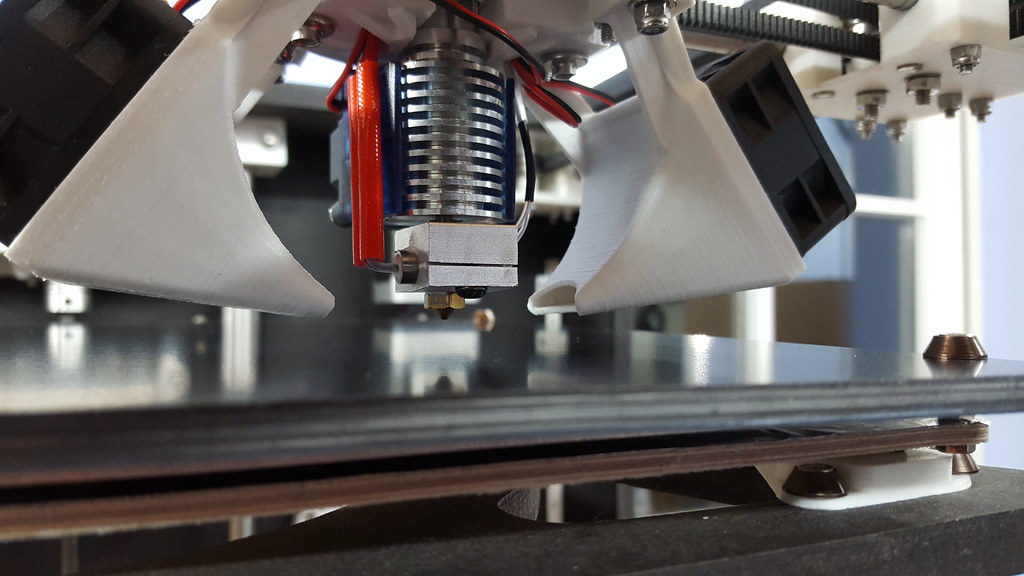

Ein zweiter Extruder ist in der Konstruktion vorgesehen und sitzt dann oben rechts, also gespiegelt zu dem ersten, bereits verbauten Extruder, direkt neben den Steppern für X&Y.

Die Z-Achse besitzt drei 12mm Linearführungen und drei Gewindespindeln M8x1. Diese laufen in POM-Spindelmuttern aus eigener Fertigung. Diese sind "eng" geschnitten und ohne Spiel. POM federt leicht zurück und kann so spielfrei eingesetzt werden. Die M8x1mm Spindeln wurden nachgeschnitten und geglättet um die Reibung zu minimieren. Alle drei Spindeln werden über einen 1350mm Riemen verbunden und angetrieben. Die gesamte Z-Achse wird aktiv im konstanten Abstand zum HotEnd gehalten. Die Kalibrierung erfolgt manuell über 25 Messpunkte (Grid).

Das Heizbett wird magnetisch gehalten und kann jederzeit entfernt werden. Die Druckfläche besteht aus einer 5mm Kohlefaserplatte. Diese wird mit Haarspray dünn eingenebelt und dann warm mit Zironensaft eingerieben. Dies hält extrem fest über 65 Grad und löst sich vollständig unter 30 Grad. Die Beschichtung hält bei mir so ca. 10x. Dann wird das Bett entnommen und kurz nass abgewaschen.

Die X und Y Achse sind ein CoreXY System mit ausgelagerten Endlagenschaltern (was in der Firmware schwierig nachzuprogrammieren war, da die Bewegungen nicht nur Y vor X erfordern, sondern auch noch ein seqenzielles "Abrücken" von den Endlagenschaltern). Die Masse des HotEnd-Halters ist so gering wie irgend möglich. Weniger ging hier erst einmal gar nicht. Selbst weniger Kabel waren nicht möglich. Weniger Masse = saubereres Druckbild.

Alle Kugellager sind mit Steg um den Riemen nicht abrutschen zu lassen. Alle Umlenkungen grundsätzlich doppelt gelagert. Sehr, sehr teuer, aber auch sehr gut. Riemenspanner sind an allen Achsen integriert.

Der gesamte Drucker läuft auf 24V mit einem 400W Netzteil. Die LED Schiene sind von IKEA. 4 zusätzliche Positionen für LED-Leisten sind noch möglich bzw. vorgesehen.

Als Bauraum ist derzeit 300x210x180 aktiv gesetzt, wobei das Heizbett dies durch seine Abmessungen begrenzt. Maximal sind mechanisch 310x232x205 möglich. Dies bedingt aber ein maßgefertigtes Heizbett (also das Heizelement, die Druckplatte selbst bleibt die gleiche).

Die Firmware ist weitestgehend fertig. Es fehlen noch einige Anpassungen für den noch fehlenden Filamentsensor und für den ABS-Druck. Der zweite Extruder folgt in der nächsten Zeit.

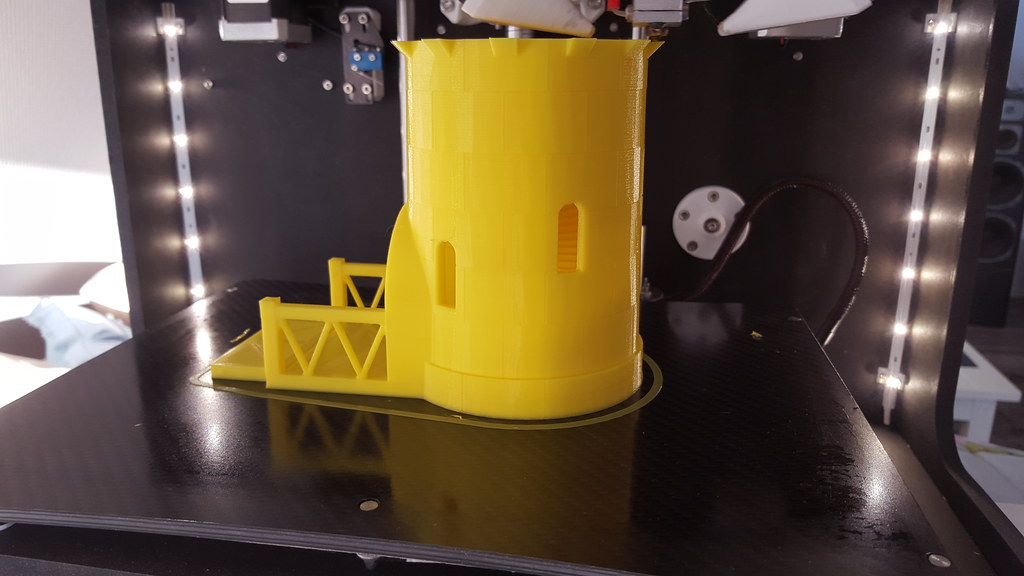

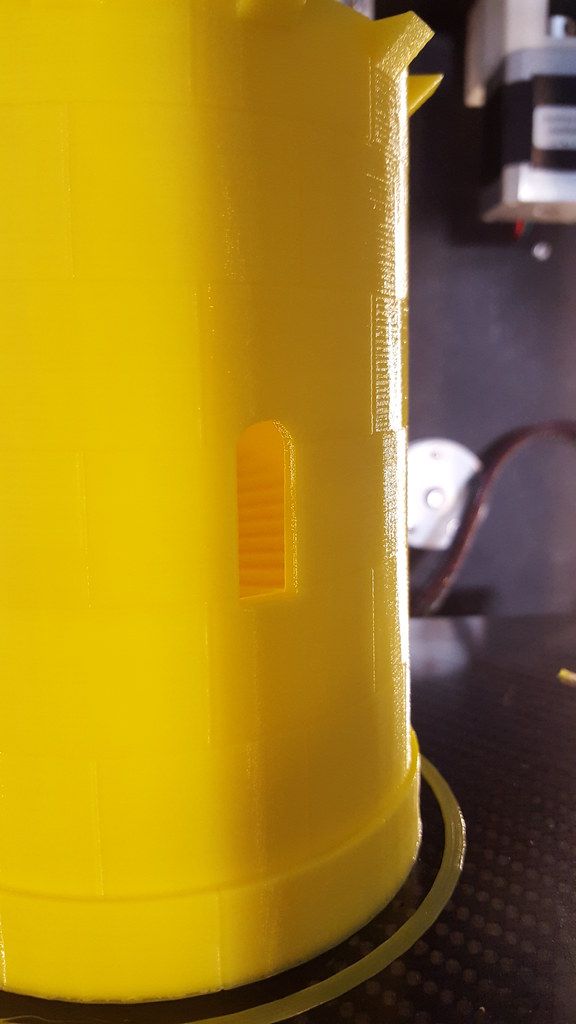

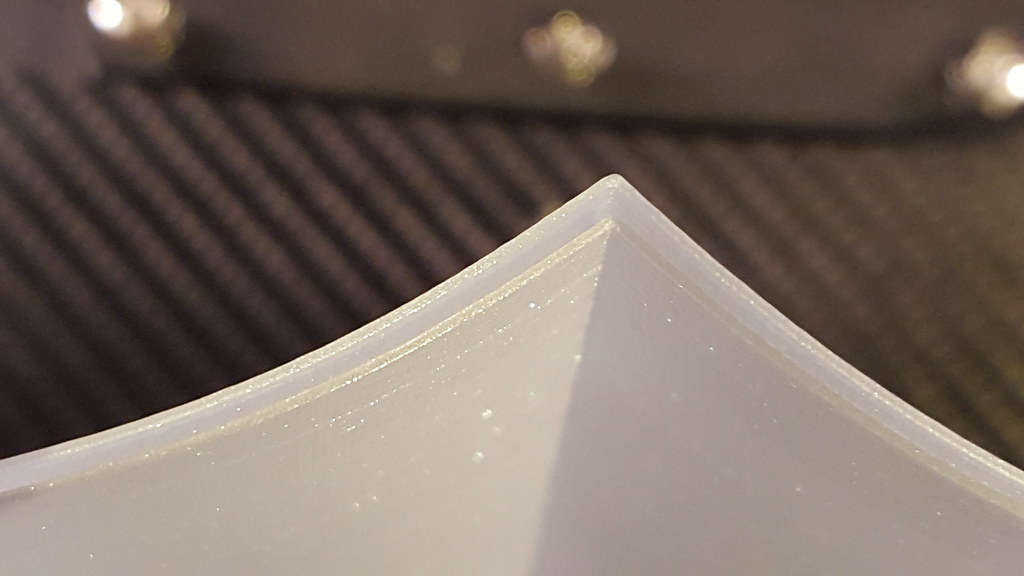

Hier ein paar Bilder der aktuellen Druckqualität in der Qualität "Normal", also mit 0,4mm Düse und 0,2mm Schichthöhe:

20160106_110140 by James Ray, auf Flickr

20160106_110140 by James Ray, auf Flickr

20160106_110217 by James Ray, auf Flickr

20160106_110217 by James Ray, auf Flickr

-

16.January.2016, 15:36 #3

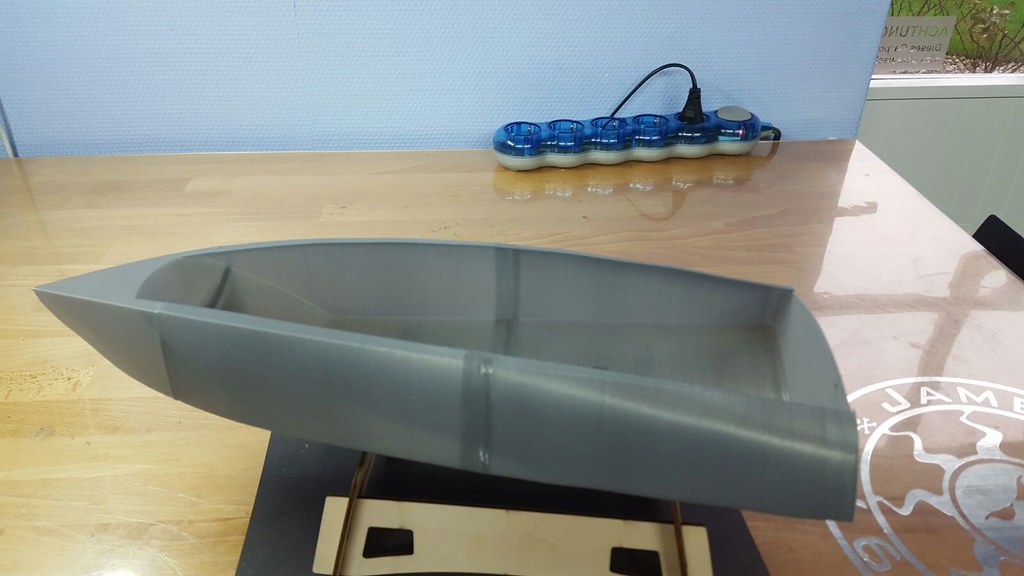

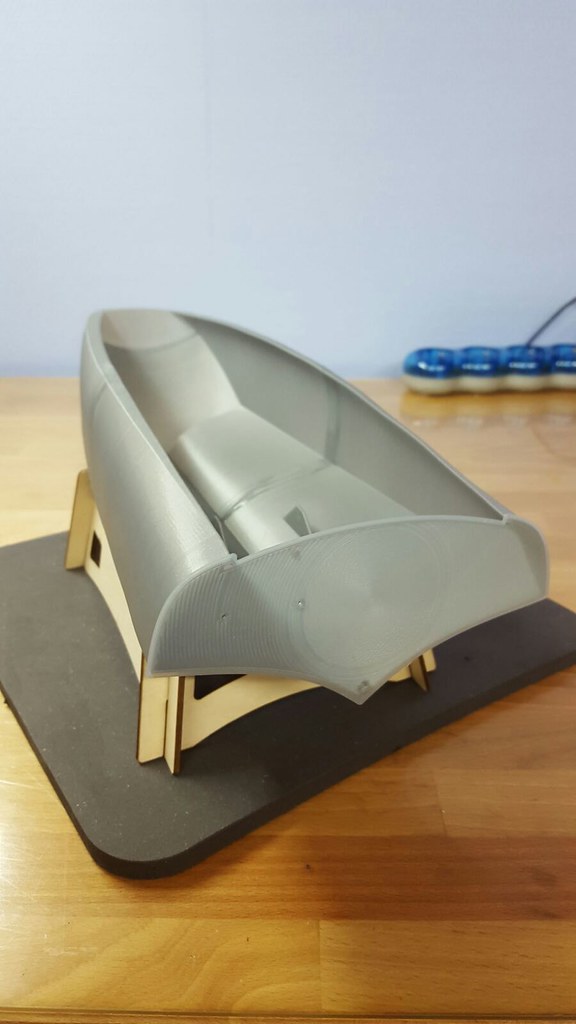

Und hier die erste für das Forum passende Anwendung:

20160101_083603 by James Ray, auf Flickr

20160101_083603 by James Ray, auf Flickr

20160101_083611 by James Ray, auf Flickr

20160101_083611 by James Ray, auf Flickr

20160101_083656 by James Ray, auf Flickr

20160101_083656 by James Ray, auf Flickr

IMG-20160102-WA0003 by James Ray, auf Flickr

IMG-20160102-WA0003 by James Ray, auf Flickr

IMG-20160102-WA0005 by James Ray, auf Flickr

IMG-20160102-WA0005 by James Ray, auf Flickr

-

16.January.2016, 15:43 #4

IMG-20160102-WA0007 by James Ray, auf Flickr

IMG-20160102-WA0007 by James Ray, auf Flickr

IMG-20160102-WA0001 by James Ray, auf Flickr

IMG-20160102-WA0001 by James Ray, auf Flickr

Der Rumpf ist mit 0,4mm hauchdünn in drei Teilen gedruckt. Es ist einer der Test mit welchen ich meinen Drucker gestresst habe um zu sehen wie zuverlässig er denn abliefert.

Die Vorlage ist nicht von mir, sondern von einem deutschen Modellbaukollegen, welcher seinen Entwurf auf Thingiverse frei zu Verfügung gestellt hat: https://www.thingiverse.com/thing:790998

Mal sehen ob ich den aufbaue.... Teile dafür habe ich nahezu alle, denn nur die Welle fehlt mir, aber die Zeit für sowas fehlt irgendwie immer......

LG: James

Zitieren

Zitieren

Lesezeichen